发布时间:2025-09-07 13:40:12 来源:管理员 点击数:

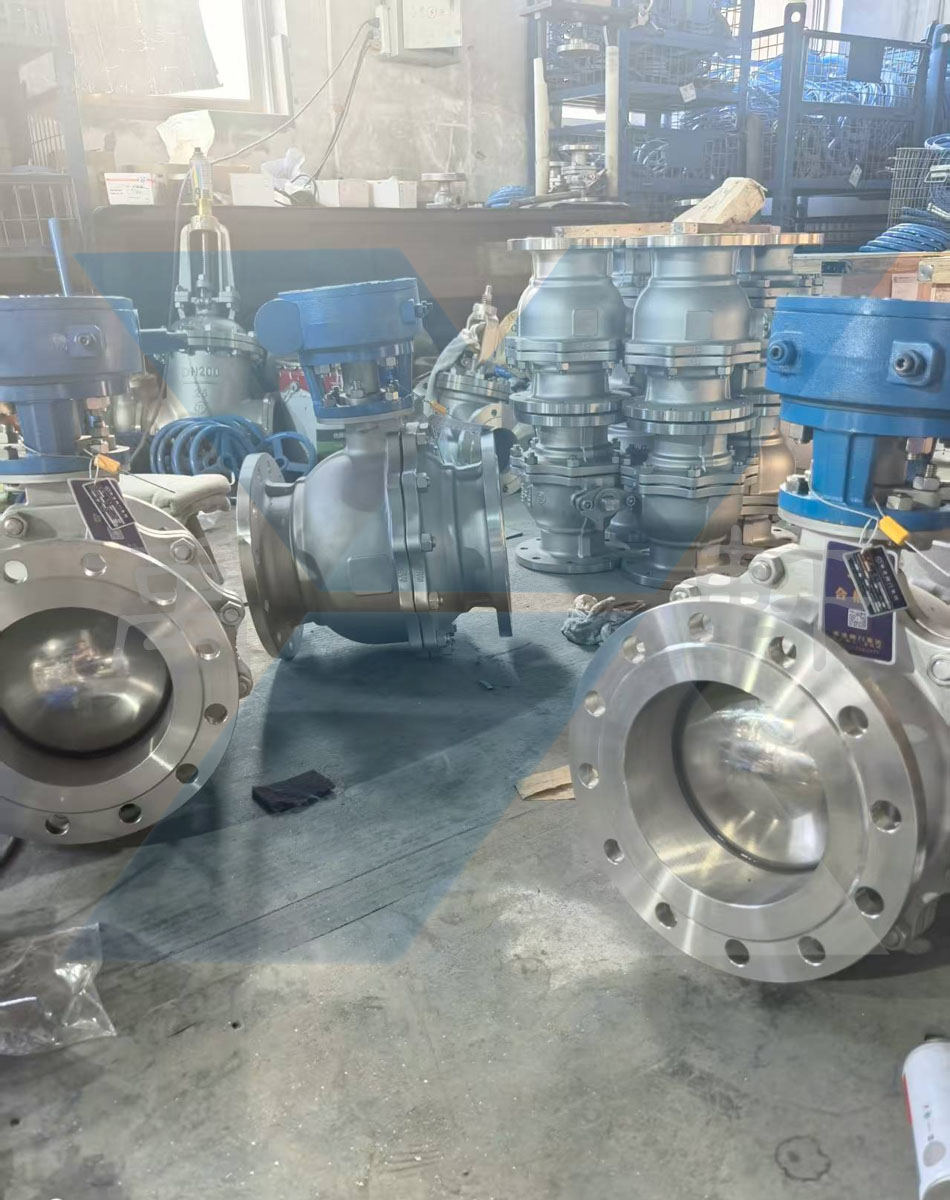

在石油化工行业,高压、腐蚀性介质与连续生产的要求,对阀门设备的可靠性、耐腐蚀性及操作精准度提出极致挑战。上海禹轩阀门有限公司近期完成重大突破 —— 将QDX3系列蜗轮箱与自主研发的不锈钢球阀集成,打造成套化蜗轮球阀产品,成功交付大庆化工集团某煤化工升级项目。该成套设备不仅针对性解决了化工场景中 "介质腐蚀、高压泄漏、频繁操作损耗" 三大核心痛点,更实现了化工高压球阀驱动系统的国产化替代,为大型化工项目的设备自主化提供了新范式。

技术协同:蜗轮驱动与不锈钢球阀的化工级适配设计

QDX3系列蜗轮箱作为成套设备的核心驱动单元,其技术参数与结构设计深度匹配化工球阀的运行需求。该系列采用优化的7.5:1单级减速传动结构(部分高压型号为 10:1 双级传动),传动效率稳定在80%-85%,可输出5200-8800N・m的可调额定扭矩,完美覆盖大庆化工项目中DN200-DN500口径不锈钢球阀在PN25-PN40压力等级下的启闭需求。相较于传统通用型蜗轮箱,QDX3系列特别强化了 "低摩擦+抗冲击" 特性——蜗杆采用20CrMnTi 渗氮处理(表面硬度HV≥900,渗氮层深度0.5-0.8mm),配合锡青铜(ZCuSn10Pb1)蜗轮,实测在160℃连续运行工况下,磨损量控制在0.003mm/万次操作以内,远低于行业0.008mm的平均水平。

与之配套的不锈钢球阀则针对化工介质特性做了定制化升级。阀体采用304不锈钢(部分苛刻工位选用双相钢 2205),经固溶处理(1050℃淬火+快速冷却)后,晶间腐蚀抗力符合GB/T 4334.5-2015标准要求;球体表面采用镜面抛光(Ra≤0.2μm)+硬质合金涂层(WC-Co,厚度 50-80μm)处理,既降低介质冲刷磨损,又提升密封可靠性。密封结构采用 "PTFE 柔性密封 + 金属硬密封" 双重设计,在-40℃-200℃温度范围内,泄漏率可稳定控制在≤1×10⁻⁶ mL/s,满足大庆化工项目对有毒有害介质(如煤焦油、含硫煤气)的零泄漏要求。

成套设备的集成适配是关键突破点。上海禹轩通过专用联轴器将QDX3蜗轮箱与球阀驱动轴刚性连接,同轴度误差控制在0.02mm 以内,避免了传统组装式设备因同心度偏差导致的 "卡滞、扭矩骤增" 问题。同时,蜗轮箱操作端集成 "扭矩保护+位置锁定" 双功能模块:当阀门遇到介质卡堵时,扭矩保护装置可在1.2倍额定扭矩时自动切断动力传递,防止驱动部件损坏;位置锁定旋钮则能在阀门全开 / 全关位置实现机械锁止,规避化工生产中误操作引发的安全风险。

场景落地:适配大庆化工项目的严苛工况需求

大庆化工此次升级的煤化工项目,主要处理煤制烯烃过程中的含硫煤气、高温焦油及循环溶剂等介质,工况条件极为苛刻——介质温度波动范围广(-15℃-180℃)、含 Cl⁻/S²⁻等腐蚀性离子(浓度最高达 500ppm),且要求阀门每日启闭次数不低于20次,连续运行周期不低于18个月。上海禹轩的成套蜗轮球阀通过针对性设计,在该场景中展现出显著优势。

在含硫煤气输送工段,316L 不锈钢阀体配合哈氏合金 C276 阀杆的组合,有效抵御了 S²⁻的晶间腐蚀。项目试运行数据显示,经过 120 天连续运行,阀体内壁腐蚀速率仅为 0.012mm / 年,远低于普通 304 不锈钢 0.08mm / 年的腐蚀速率;QDX3 蜗轮箱的 IP68 + 级防护(在 1.5m 水深浸泡 24 小时无渗漏)与箱体外部的聚四氟乙烯涂层,成功隔绝了现场粉尘与腐蚀性蒸汽,驱动部件运行噪音始终控制在 65dB 以下,符合化工厂区的环保要求。

在高温焦油调控工段,该成套设备的 "抗黏附 + 快速启闭" 特性尤为关键。焦油介质在温度低于 80℃时易凝结黏附,QDX3 蜗轮箱的高扭矩输出(针对 DN300 球阀配置 8800N・m 型号)可确保阀门在介质黏度升高时仍能顺畅启闭,启闭时间控制在 15-20 秒 / 次,满足工艺对流量调节的快速响应需求;球阀流道采用流线型设计,配合球体的高频抛光处理,焦油黏附量较传统球阀减少 60%,使管道清堵周期从每月 1 次延长至每季度 1 次,显著降低了维护成本与停机风险。

安全合规性是化工项目的核心要求。该成套蜗轮球阀全面符合 GB 50493-2019《石油化工可燃气体和有毒气体检测报警设计标准》与 API 607 第 7 版防火标准:蜗轮箱采用阻燃型铸铝壳体(阻燃等级 V-0),球阀密封件选用耐燃石墨填料,在 1000℃火焰测试中可保持 30 分钟以上的密封性能。同时,设备集成了4-20mA位置反馈信号接口,可与大庆化工项目的DCS控制系统实时联动,实现阀门状态的远程监控与故障预警,符合现代化工工厂的智能化管理需求。

项目与行业价值:国产化设备的化工场景突破

此次上海禹轩成套蜗轮球阀交付大庆化工项目,不仅为具体工程提供了可靠装备,更在多个维度具备行业突破性价值。从项目经济性来看,该国产化成套设备较同类进口产品(如德国某品牌成套球阀)采购成本降低 35% 以上,交货周期从 14-18 周缩短至 6-8 周,且备件供应响应时间控制在 48 小时以内 —— 这对大庆化工项目的工期保障与长期运维成本控制至关重要。据测算,仅 DN300 规格的成套球阀,单台设备全生命周期(8 年)可节省运维费用约 12 万元。

从技术自主化角度,该成套设备打破了化工高压球阀驱动系统的进口依赖。此前,国内DN300以上、PN40压力等级的化工球阀,其配套蜗轮箱长期依赖欧美品牌,核心问题在于进口设备对国内化工介质的适配性不足(如对高硫介质的腐蚀防护设计缺失),且售后服务成本高。上海禹轩通过 "驱动单元+阀体" 的一体化研发,针对国内化工工况做了23项技术优化,例如将蜗轮箱润滑油更换为耐高低温的合成齿轮油(适用温度 - 40℃-200℃),将球阀阀座改为自补偿式结构以应对温度变化导致的密封间隙变化,这些设计使设备在国内化工场景的适应性远超进口产品。

在行业示范层面,该项目为大型化工项目的 "成套化、国产化" 设备选型提供了参考。大庆化工作为国家能源集团旗下重点企业,其煤化工升级项目是行业标杆工程,此次采用上海禹轩的成套蜗轮球阀,涵盖了煤气输送、焦油处理、溶剂循环等关键工段,累计应用数量达46台。项目试运行期间,设备平均无故障运行时间(MTBF)达 5200 小时,远超设计预期的4000小时,这一数据将推动更多化工企业在高压、腐蚀性工况中选用国产化成套阀门设备。

未来,上海禹轩将基于大庆化工项目的运行数据,进一步升级QDX3系列蜗轮箱的智能功能——计划集成振动传感器与温度传感器,通过边缘计算模块实时监测蜗轮箱运行状态,实现 "预测性维护";同时,针对化工行业的低碳需求,研发低摩擦传动结构,将蜗轮箱的能耗再降低15%。这种 "场景反馈-技术迭代" 的模式,将持续推动国产化工阀门设备向 "更可靠、更智能、更节能" 的方向发展,助力我国石化行业的装备自主化与绿色升级。