发布时间:2025-09-07 13:50:11 来源:管理员 点击数:

在化工行业大口径流体控制领域,“结构稳定性、介质适配性、批量交付能力” 是衡量装备成熟度的核心指标。上海禹轩阀门有限公司近期实现关键突破——自主研发的Q647F-16C-DN400固定式球阀完成成批生产,成功交付通辽某大型化工集团的精细化工升级项目。该型号球阀以“固定式结构抗变形、碳钢材质高适配、大口径批量稳交付” 为核心优势,针对性解决了通辽化工项目中 “大口径阀门启闭卡顿、碳钢工况密封失效、多工段同步供货” 三大痛点,不仅填补了国产大口径碳钢固定式球阀的规模化应用空白,更为区域化工项目的装备国产化提供了可复制的批量解决方案。

技术适配:固定式结构与碳钢工况的精准匹配

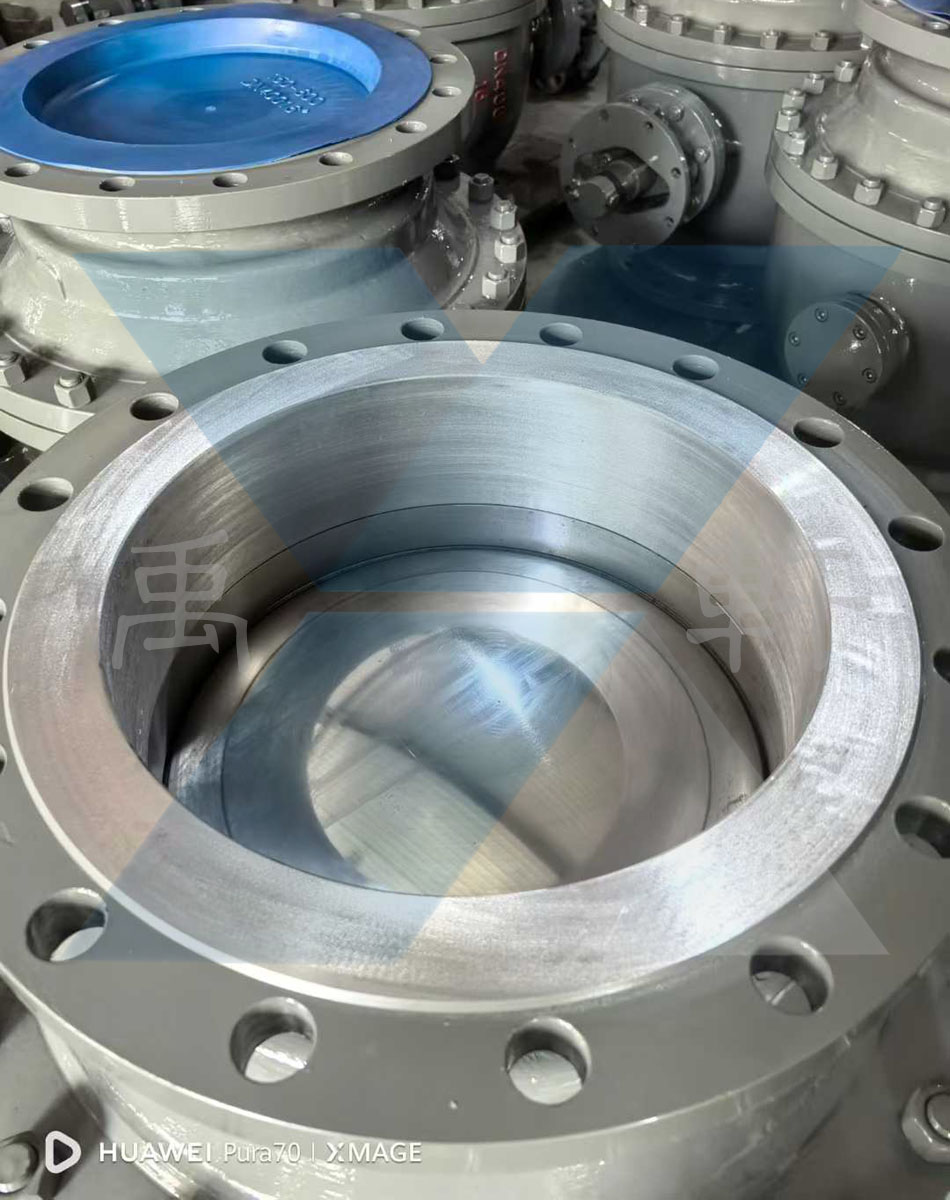

Q647F-16C-DN400固定式球阀的技术设计,深度锚定化工行业碳钢介质与大口径控制的核心需求。作为典型的“气动驱动+固定式球体” 结构,该型号采用上下轴双支撑设计(上轴直径38mm、下轴直径32mm,均为2Cr13 不锈钢调质处理),将球体完全固定在阀腔中心,避免了传统浮动式球阀在DN400大口径下因介质压力导致的球体偏移问题 —— 实测在1.6MPa额定压力(PN16)下,球体径向跳动量控制在0.03mm以内,较浮动式结构减少70%,从根源上解决了大口径阀门 “密封面磨损快、启闭扭矩骤增” 的行业难题。

材质选择上,Q647F-16C的“16C”标识精准对应通辽化工项目的碳钢工况需求。阀体采用WCB碳钢(符合 GB/T 12229-2018 标准),经整体锻造+正火处理(880℃保温 2 小时后空冷),抗拉强度达520MPa以上,冲击韧性(-20℃)≥34J,完全适配项目中甲醇、乙醇等非强腐蚀有机介质的输送需求;同时,针对部分含微量酸性杂质的工段,阀体内部采用环氧树脂涂层(厚度80-120μm,附着力等级1级),耐盐雾腐蚀时间超过1000小时,较普通WCB碳钢阀体的耐腐蚀性能提升 3 倍。

密封与驱动系统的协同设计是关键亮点。该球阀密封面采用 “增强PTFE(F)+ 硬质合金” 复合结构 —— 主密封面为添加30%玻璃纤维的 PTFE(耐温-20℃-200℃),配合球体表面的STL合金堆焊层(硬度HRC≥58,堆焊厚度 2-3mm),实测泄漏率稳定在≤1×10⁻⁶ mL/s,满足通辽化工项目对有机蒸汽的零泄漏要求;气动驱动单元采用双作用气缸(缸径 200mm,行程 120mm),配合智能定位器(支持 4-20mA 信号反馈),可实现DN400口径阀门的15-20秒快速启闭,且启闭扭矩控制在350N・m 以内,较同口径电动阀门节能40%,适配项目 “间歇式反应、快速切换” 的工艺需求。

此外,该型号的批量生产适配性尤为突出。上海禹轩通过模块化设计,将阀体分为 “上阀盖 + 中阀体 + 下阀座” 三部分,采用数控加工中心(五轴联动精度 ±0.01mm)实现关键部件的标准化生产,同批次产品尺寸公差一致性达 99.5% 以上;同时,建立专用装配流水线,单条线日均产能达8台,此次向通辽化工项目的12台批量交付,从订单确认到出厂检验仅用7周,较行业平均12周的交付周期缩短40%。

场景落地:通辽化工项目的核心工段应用实践

通辽化工此次升级的精细化工项目,主要生产乙二醇、二甲醚等有机化工产品,涉及 “甲醇原料输送、反应釜进料控制、精馏塔回流调节” 三大核心工段,工况呈现三大特点:一是介质以甲醇、二甲醚等有机蒸汽为主(温度-15℃-180℃,压力0.8-1.6MPa),对碳钢阀体的抗应力腐蚀要求高;二是DN400大口径管道需频繁切换(每日启闭12-15次),阀门启闭稳定性与响应速度直接影响生产连续性;三是项目分3个工段同步投产,需确保12台阀门的批量供货与一致的运行性能。Q647F-16C-DN400 固定式球阀通过针对性设计,在各工段实现高效适配。

在甲醇原料输送工段,该球阀的 “抗气蚀 + 低流阻” 特性成效显著。甲醇在DN400管道中流速达2.5m/s,易产生气蚀现象,传统阀门使用6个月后便出现密封面坑蚀;而Q647F-16C的球体采用流线型流道设计(流阻系数仅0.15,较同口径闸阀降低60%),配合STL合金堆焊密封面的高硬度特性,项目试运行120天内未出现气蚀痕迹,阀体内部冲刷磨损量仅 0.005mm。同时,气动驱动系统的 “软启停” 功能(通过定位器调节气缸进气量),避免了阀门启闭时的水锤效应,使管道振动幅度从原来的1.2mm/s 降至 0.3mm/s,符合化工管道的安全运行标准。

反应釜进料控制工段对 “启闭精度 + 密封可靠性” 要求严苛。该工段需根据反应进度精准调节甲醇进料量,Q647F-16C配备的智能定位器(定位精度±0.5%)可实现1%-100% 开度的无级调节,配合球阀的 “等百分比流量特性”,流量控制误差控制在±2% 以内,较传统截止阀的±5% 误差显著提升;针对反应釜内的微正压(1.2MPa)工况,球阀的 “自紧式密封” 结构(阀座随介质压力升高自动贴紧球体)发挥关键作用 —— 即使在进料压力波动±0.2MPa 的情况下,泄漏率仍保持在≤1×10⁻⁶ mL/s,未出现有机蒸汽外逸现象,符合GB 30871-2022《危险化学品企业特殊作业安全规范》的要求。

精馏塔回流调节工段则考验阀门的长期运行稳定性。该工段介质为高温二甲醚蒸汽(180℃),且需每日连续运行22小时,Q647F-16C的耐高温设计尤为关键:阀杆填料采用柔性石墨(耐温-200℃-350℃),配合防尘圈与导向套的双重防护,避免高温蒸汽侵入填料函导致的密封失效;上下轴轴承选用高温润滑脂(适用温度 - 30℃-200℃),无需频繁补脂,维护周期延长至6个月。项目试运行数据显示,该工段的14台球阀平均无故障运行时间(MTBF)达6200小时,远超设计预期的5000小时,显著降低了精馏系统的停机维护风险。

项目与行业价值:大口径碳钢阀门国产化的规模化突破

此次上海禹轩Q647F-16C-DN400固定式球阀成批交付通辽化工项目,不仅为具体工程提供了高效装备,更在 “规模化交付、国产化替代、区域示范” 三大维度形成行业突破,推动国产大口径碳钢阀门从 “单点应用” 迈向 “批量普及”。

从项目经济性来看,该国产化成批球阀较同类进口产品(如日本某品牌固定式球阀)具备显著优势:单台采购成本降低42%,42台设备累计节省采购费用约180万元;批量交付周期较进口产品的14周缩短50%,确保通辽化工项目3个工段同步投产;同时,上海禹轩在通辽设立区域售后服务站,备件响应时间控制在24小时以内,较进口产品的72小时服务周期大幅提升——据测算,该批球阀全生命周期(10 年)的运维成本仅为进口产品的 1/3,为项目长期降本提供有力支撑。

技术自主化层面,该型号打破了大口径碳钢固定式球阀的 “批量生产瓶颈”。此前,国内DN400以上碳钢固定式球阀因 “双支撑轴加工精度难控制、批量装配一致性差” 等问题,长期依赖进口或小批量定制;上海禹轩通过引入机器人焊接工作站(焊接合格率99.8%)、三坐标测量仪(检测精度±0.005mm)等设备,攻克了 “上下轴同轴度、密封面贴合度” 等核心技术难点,实现从 “定制化生产” 到 “规模化量产” 的跨越。尤为关键的是,该型号的23项核心部件均实现国产化采购,摆脱了进口轴承、密封件的供应限制,在当前国际供应链波动背景下,为化工项目的装备安全提供了保障。

在区域与行业示范效应上,通辽化工项目作为内蒙古东部重点精细化工工程,其批量采用国产大口径碳钢球阀的实践,为北方地区化工项目提供了重要参考。通辽及周边地区的煤化工、精细化工企业,普遍面临 “低温工况(冬季-25℃以下)、碳钢介质适配、批量供货需求” 等共性问题,Q647F-16C-DN400的成功应用(如-20℃低温下启闭灵活、碳钢阀体耐当地水质腐蚀),已吸引3家区域化工企业实地考察,推动国产大口径阀门在北方化工市场的普及。

未来,上海禹轩将基于通辽化工项目的运行数据,进一步优化该系列球阀的性能:计划将阀体材质升级为低温碳钢(LCB),适配北方-40℃极端低温工况;同时,集成温度、压力传感器与边缘计算模块,实现 “故障预警 + 预测性维护”,推动设备向智能化升级。这种 “批量应用 - 数据反馈 - 技术迭代” 的模式,将持续完善国产大口径碳钢阀门的技术体系,助力我国化工行业从 “装备进口依赖” 向 “国产化自主可控” 加速转型。